- ホーム

- >

- 大分キヤノンのものづくり

- >

- 組立技術

![]()

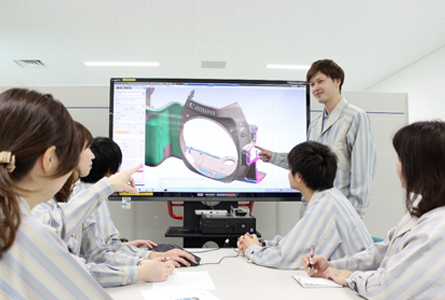

『つくり易い製品設計』とは、ものづくりのノウハウを熟知した私たちが、“より高品質で、より安く、より簡単に”を追求し、開発設計の初期段階から図面作成に関わり、高品質・高生産性の製品へ進化させる業務です。

具体的には、自分たちの手で図面を変更し、さらに変更した図面でシミュレーションを行い、製品の性能・動作を検証します。また、実際に試作品を作り、どれくらいつくり易くなったか、必要な機能を満たしているか確認し、作図から検討まで一貫して行い、製品を作り上げています。

設計〜生産の一貫製品立上げ体制の確立

私たちは製品の商品企画段階から、キヤノン本社の開発・事業部門と協業で業務を進め、多くの技術、知識を習得しました。その成果として、高品質を維持しながら組立作業の自動化が可能となる製品構造を実現させました。今後は、現状の業務を更に進化させ、マイナーチェンジ機種の設計から生産までを全て担当し、更なる高品質・原価低減の実現を目指していきます。

![]()

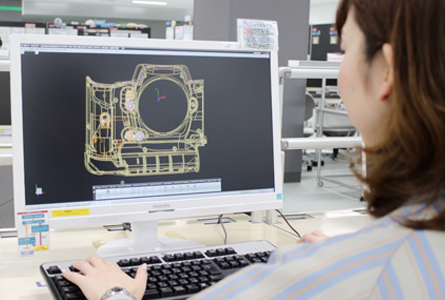

『つくり易い製品設計』を確立する為、CADから問題点検出/評価を行い、新製品の設計を始める段階から開発部門と連携して図面にフィードバックすることで、『完全自動化の実現』へ向けた『つくり易さ』『原価低減』を追及しています。

![]()

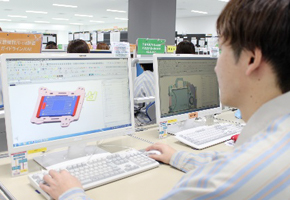

CAEでは、試作前にコンピューター上でシミュレーションを行い、性能や強度を測定します。製品の熱の伝わり方やカメラが衝撃を受けた時に、どのように変化するか等の分析・評価を行い、開発期間の短縮やコストダウンを目指しています。

![]()

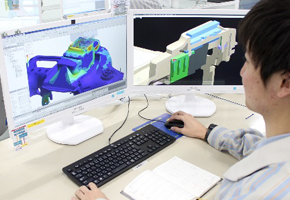

仮想検討で検討した内容が正しく反映できているか、実際の検討部品で組付け作業を行い、製品生産を行って良いのかを確認しています。三現主義(現地・現物・現実)をモットーに、1つ1つ確認しながら『品質と生産性へのこだわり』を持ち、見極めを行っていきます。

![]()

試作品で耐久試験/評価を行い、主要機能が正しく動作するかを検証します。不良発生時には、CADによる図面検証を行い、評価⇒設計にフィードバックすることで、『品質向上』へ更なる改善を推進しています。